Sách trắng về thép (Phần 4)

14/07/2023

Phần 4: Bước vào tăng trưởng - Đổi mới quy mô

Trong khi các nhà máy nhỏ đang nổi lên ở Hoa kỳ và Châu Âu, Châu Á chứng kiến sự đổi mới về quy mô và sản lượng. Theo đuổi sự tăng trưởng nhah chóng trong những năm 1960 và 1970 ở Nhật Bản, theo sau là Hàn Quốc đã phát triển các cơ sở tích hợp hiện đại bậc nhất. Các sản phẩm dẹt chất lượng cao được này được tạo ta từ các cuộn đến các tấm được phủ và mạ kẽm, nhắm mục tiêu vào các lĩnh vực như sản xuất ô tô và thiết bị.

Không giống như các quốc gia sản xuất thép lâu đời hơn, cả Hàn Quốc và ở một mức độ thấp hơn là Nhật Bản đều không có truyền thống sản xuất lò siemens -Martin. Thay vào đó, một phần do thiếu phế liệu trong nước, họ đã trực tiếp chuyển sang công nghê lò thổi (BOF) cải tiến, xây dựng các lò cao khổng lò để cung cấp liệu đầu vào là gang thỏi.

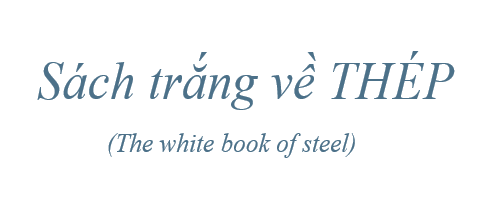

Dây chuyền sản xuất cuộn thép mạ kẽm

Nhóm khách hàng thích nghi nhanh

Các nhà sản xuất Nhật Bản cũng đã áp dụng phương pháp đúc liên tục trên một quy mô lớn, giúp tăng thêm sản lượng và chi phí giảm. Hàn Quốc đã đi theo con đường tương tự, và ngày nay hầu như tất cả các sản lượng của họ đều được sản xuất theo cách này.

Đồng thời, cả hai nước nắm bắt công nghệ máy tính như một phương tiện để quản lý các hoạt động rộng rãi của họ. Fuji Steel đã giới thiệu các máy tính analogue vào đầu năm 1962, và cuộc cách mạng microchip (vi mạch) của những năm 1970 đã thúc đẩy việc sử dụng các thiết bị điện tử để kiểm soát quy trình và thông tin.

Một tàu chở hàng đóng bằng thép hàn có tuổi thọ 25 đến 30 năm trước khi bị loại bỏ

Với công nghệ điện tử, các nhà sản xuất có thể xử lý lịch trình phức tạp và đáp ứng nhu cầu về nhiều loại sản phẩm hơn cũng như các yêu cầu chất lượng nghiêm ngặt. Hiện đại hóa cũng thay đổi phương thức làm việc. Thiết bị tự động có nghĩa là các nhà máy đã an toàn hơn nhiều và có thể vận hành bởi số lượng công nhân ít hơn, nâng cao hiệu suất và giảm thiểu rủi ro.

Các hãng hàng đầu được thành lập

Mặc dù phải đối mặt với những thách thức về kinh tế trong những thập kỷ tiếp theo, Nhật Bản vẫn giữ vị trí dẫn đầu về sản suất thép, chỉ đứng sau Trung Quốc về khối lượng. Và bằng cách đi theo con đường tương tự trong việc phát triển các cơ sở tích hợp quy mô lớn hiệu quả cao, Hàn Quốc cũng đã trở thành công ty thành công và quan trọng toàn cầu. Vào năm 2011, Công ty gang thép Pohang của Hàn Quốc (POSCO) là nhà sản xuất thép lớn thứ tư trên thế giới. Ngày nay, các sản phẩm, công nghệ và chuyên môn, cụ thể là trong lĩnh vực đúc liên tục của cả hai quốc gia đều được săn lùng trên toàn thế giới.

Tiếp tục đổi mới

Dù cũ hay mới, các công ty của Hàn Quốc và Nhật Bản đều cam kết đổi mới. Được thành lập vào năm 1970 từ sự hợp nhất của Yawata Steel và Fuji Steel, Nippon Steel & Sumitomo Metals có nguồn gốc từ năm 1857. Hiện nay, Nhà sản xuất thép lớn nhất là Nhật Bản, công ty đầu tư mạnh mẽ vào việc liên tục cải thiện quy trình và đảm bảo việc sản xuất thép đóng vai trò tôn trọng hành tinh.

Ở Hàn Quốc POSCO chỉ bắt đầu hoạt động vào năm 1968 trong quá trình mở rộng kinh tế nhanh chóng của đất nước. Đến này 1985, nhà máy đầu tiên của nó ở Pohang đã sản xuất được 9.1 triệu tấn thép thô mỗi năm và hoạt động bắt đầu ở nhà máy thứ hai ở Gwangvang – hiện nay là một trong những nhà máy thép lớn nhất của thế giới. Ngày nay mạng lưới sản xuất toàn cầu của POSCO mở rộng sang Trung Quốc, Ấn Độ, Việt Nam và Mexico, và thậm chí cả Nhật Bản. nước đã hỗ trợ ban đầu cho nó vào những năm 1960.

Hội nhập các chủ doanh nghiệp

Sản xuất quy mô lớn phát triển mạnh ở Nhật Bản và Hàn Quốc trái ngược với xu hướng ở những nơi khác. Đến những năm 1970, sản xuất thép tích hợp ở Châu Âu và Bắc Mỹ gặp phải tình trạng công nghệ lạc hậu, thừa công suất, chi phí lao động và nguyên liệu thô tăng lên, và cạnh tranh từ các vật liệu thay thế như nhôm và nhựa. Ở những nước khác mà sản xuất được quốc hữu hóa, chính phủ không sẵn sàng đầu tư trong bối cảnh thị trường suy giảm, vì vậy thiết bị và quy trình không thể phát triển.

Khi những năm 1980 tiến bộ, điều kiện kinh tế đặt ra những thách thức cho các nhà nhà máy lớn trên toàn thế giới. Nhưng khi ngành công nghiệp tìm kiếm con đường phía trước, làn sóng đổi mới trong các nhà máy nhỏ và tư nhân hóa đã mở ra cơ hội mới cho các chủ doanh nghiệp thép.

Các nhà máy nhỏ mở rộng sang thị trường mới

Các nhà máy nhỏ ban đầu sản suất thanh cốt thép có giá trị thấp (thanh cốt thép bê tông). Với khoang nóng chảy nhỏ và đầu vào là phế, họ không thể cạnh tranh với các sản phẩm chất lượng cao từ các nhà máy tích hợp.

Tuy nhiên, khi thị trường thanh cốt thép trở nên bão hòa, các chủ sở hữu nhà máy nhỏ đã phát triển các cách để sản xuất thép kết cấu giá trị cao. Năm 1987, Nucor đã tiên phong trong việc sử dụng lò điện hồ quang (EAF) và sản xuất băng thép rắn chắc (CSP) từ công ty SchloemannSiemag của Đức để sản xuất thép tấm. Bằng cách bắt đầu với phôi tấm mỏng chỉ 40-70mm, CSP đã giảm đáng kể thời gian và số công đoạn cán cần để sản xuất thép mỏng đến 1mm. Và đối với nhà máy nhỏ, nó có nghĩa là một cách hiệu quả về chi phí để gia nhập thị trường thép tấm.

Việc phát minh ra bê tông cốt thép vào thế kỷ 19 đã cách mạng hóa ngành công nghiệp xây dựng

Một tấm thép lớn màu cam nóng đang được cán trong máy cán thép

Các công nghệ mới cũng cho phép họ đa dạng hóa thành nhiều loại nguyên liệu hơn (không chỉ phế liệu) và mở rộng hơn nữa sang các loại thép đặc biệt. Những cải tiến kỹ thuật này kết hợp với chi phí tương đối thấp, dễ khởi động và vận hành, tất cả đã giúp thúc đẩy việc mở rộng các nhà máy cán nhỏ trên toàn cầu.

Tư nhân hóa mang lại sự tăng trưởng bổ sung

Đồng thời, cải cách kinh tế đã mang lại năng lượng mới cho các bộ phận lâu đời hơn của ngành. Nhiều công ty quốc hữu hóa thất bại được hưởng lợi từ quá trình tư nhân hóa. Đôi khi điều này dẫn đến sự hợp nhất, nhưng thường là với một khoản vốn đầu tư vào việc hiện đại hóa nhà máy, quy trình và phương thức làm việc. Mặc dù luyện thép chủ yếu vẫn là một doanh nghiệp quốc gia, nhưng việc hợp nhất trước tiên bắt đầu trên cơ sở khu vực. Năm 1999, Koninklijke Hoogovens sáp nhập với British Steel để thành lập doanh nghiệp Anh-Hà Lan Corus và năm 2001 Acelaria (Tây Ban Nha), Usinor (Pháp) và Arbed (Luxembourg) sáp nhập để thành lập Arcelor ở Châu Âu. Tại Nhật Bản, JFE Holdings được thành lập vào năm 2002 từ NKK và Kawasaki Steel.

Quỹ đạo ArcelorMittal ở Stratford, London, Vương quốc Anh

Thế mạnh của Nga

Bất chấp nhiều năm thiếu đầu tư, vào thời điểm giải thể năm 1991, Liên Xô đã vượt qua Nhật Bản để trở thành nhà sản xuất thép lớn nhất thế giới. Trong những năm 1990 và 2000, quá trình tư nhân hóa đã mang lại sự đầu tư lớn vào thiết bị mới để tăng tốc độ sản xuất và giảm chi phí. Đồng thời, nền kinh tế Nga đang phát triển nhanh chóng trong những năm 2000 cùng với sự bùng nổ kinh tế của nước láng giềng Trung Quốc đã tạo ra nhu cầu rất lớn, cung cấp cho ngành công nghiệp Nga một thị trường xuất khẩu rộng lớn và đảm bảo vị trí là nhà sản xuất thép nằm trong top 5 toàn cầu. Hiện tại, có bốn công ty luyện thép hàng đầu ở Nga là Evraz, Severstal, MMK và NLMK.

Cầu Zhivopisny (2007) ở Moscow, Nga, là cây cầu có dây cáp văng cao nhất châu Âu

Và sau đó, hai ví dụ về hợp nhất toàn cầu đã đến với ArcelorMittal và Tata Steel của Ấn Độ. Trong suốt những năm 1980 và 1990, doanh nhân Lakshmi Mittal đã xây dựng Mittal Steel, biến nhiều công ty quốc hữu hóa thua lỗ thành các doanh nghiệp tư nhân có lợi nhuận. Sự sáp nhập năm 2006 của nó với Arcelor đã tạo ra nhà sản xuất thép lớn nhất thế giới, sử dụng hơn 260,000 lao động trên toàn thế giới. Trường hợp thứ hai xảy ra vào năm 2007, với việc Tata Steel mua Corus.

Lò cao số 5 tại Nhà máy thép Port Talbot Tata (trước đây là Corus) ở phía Nam xứ Wales, Vương quốc Anh

Cải tiến và các kết nối toàn cầu

Vào đầu thế kỷ 21, các công nghệ mới đã được thiết lập vững chắc trong ngành thép. Luyện thép oxy cơ bản (BOS) chiếm khoảng 60% sản lượng thép thô toàn cầu. Đúc liên tục, cùng với những cải tiến trong quá trình cán và hoàn thiện, đã mang lại hiệu quả lớn trong khi giảm nhu cầu năng lượng của ngành về nhiệt và nước để làm mát.

Cải tiến của Piercy Conner cho các căn hộ ở Ấn Độ đã biến giải pháp năng lượng mặt trời không khả thi trước đây trở nên bền vững nhờ vào thép

Việc tiếp thu các công nghệ mới phản ánh sự chia sẻ kiến thức sâu rộng giữa những người làm việc lâu năm và những người mới năng động. Sản xuất băng thép rắn chắc (CSP) và một kỹ thuật tương tự, sản xuất băng thép nối tiếp nhau (ISP), là những ví dụ điển hình. CSP được phát triển bởi SMS Schloemann-Siemag AG. ISP là kết quả của sự hợp tác giữa chuyên gia thép người Ý Arvedi và Mannesmann Demag (sau đó đã bỏ nghiên cứu giữa chừng).

Từ những cải tiến gốc châu Âu này, CSP và ISP đang lan rộng ra toàn thế giới, bao gồm cả các quốc gia như Ấn Độ và Brazil. Nhưng chuyên môn, cải tiến và đầu tư chảy theo mọi hướng.

Công ty khổng lồ POSCO của Hàn Quốc, với quy trình FINEX thân thiện với môi trường được thiết kế để đáp ứng các quy định về môi trường ngày càng nghiêm ngặt của thế kỷ 21 (với chất lượng gang lỏng tương đương với quy trình lò cao thông thường) đang phát triển một nhà máy lớn mới, một liên doanh ở Brazil với Dongkuk Steel và Vale. Các nhà sản xuất Mỹ Latinh, chẳng hạn như Gerdau và Techint, vận hành các nhà máy trên khắp thế giới.

Đây chỉ là một vài ví dụ và các nhà sản xuất mới cũng đang nổi lên. Trong thập kỷ đầu tiên của thế kỷ 21, sản lượng thép của Thổ Nhĩ Kỳ đã tăng từ 15 triệu tấn lên 29 triệu tấn - chỉ kém Trung Quốc và Ấn Độ. Thổ Nhĩ Kỳ hiện là nhà xuất khẩu thép thanh cốt thép hàng đầu thế giới cho bê tông cốt thép và là nhà xuất khẩu ròng thép dài lớn nhất cho các ứng dụng kết cấu.

Bàn con lăn thoát liệu của máy cán băng thép nóng

Trung tâm mua sắm Kağıthane của Suryapi ở Istanbul, Thổ Nhĩ Kỳ

Sản xuất băng thép nối tiếp nhau

Sản xuất băng thép nối tiếp nhau (ISP) tích hợp giai đoạn đúc phôi tấm mỏng với công đoạn cán. Bằng cách giảm lõi thép lỏng, có thể thu được phôi tấm có độ dày 15-25 mm, với lợi ích bổ sung là chỉ có khoảng cách 180 mét từ thép lỏng đến thép cuộn thành phẩm và chu kỳ sản xuất kéo dài không quá 15 phút.

Tata: Xây dựng trên truyền thống thép của Ấn Độ

|

Ngành thép của Ấn Độ nhờ ơn Jamsetji Nusserwanji Tata rất nhiều. Vào cuối những năm 1800, Tata tin rằng thép có thể khởi động cuộc cách mạng công nghiệp của chính Ấn Độ. Trong khi ông không còn sống để chứng kiến giấc mơ của mình thành hiện thực, những người thăm dò của ông đã tìm thấy một địa điểm lý tưởng cho nhà máy thép thương mại đầu tiên của Ấn Độ tại Sakchi, đông bắc Ấn Độ, bắt đầu vận hành vào năm 1912. Tata cũng muốn tạo ra một thành phố tuyệt vời cho công nhân của mình tận hưởng cuộc sống. Thành phố được xây dựng bởi các con trai của ông, được gọi là Jamshedpur để vinh danh Tata - hiện là nơi sinh sống của hơn 1,3 triệu người và là một trong những thành phố giàu có và sạch nhất của Ấn Độ. Năm 2007, Tata Steel mua lại nhà sản xuất Anh-Hà Lan Corus. Nó hiện là nhà sản xuất thép lớn thứ mười trên hành tinh, với các cơ sở sản xuất trên toàn thế giới. |

Kết nối lan khắp châu Âu của Latam

|

Một trong những quốc gia BRIC, Brazil là nhà sản xuất thép lớn nhất Mỹ Latinh và tương ứng là nhà xuất khẩu và sản xuất thép đứng thứ năm và thứ chín trên toàn thế giới. Sau khi kết thúc chương trình tư nhân hóa vào năm 1994, nhiều nhà sản xuất Brazil đã tham gia các tập đoàn công nghiệp và/hoặc tài chính, và như một phần trong nỗ lực của họ để cải thiện khả năng cạnh tranh, một số nhà luyện thép đã mở rộng hoạt động của họ sang lĩnh vực kinh doanh liên quan đến hậu cần, chẳng hạn như cảng biển và đường sắt. Công ty Gerdau thuộc Brazil là nhà sản xuất thép dài lớn nhất ở châu Mỹ và là một trong những nhà cung cấp thép đặc biệt lớn nhất trên thế giới. Với các cơ sở sản xuất ở Châu Mỹ, Châu Âu và Châu Á, công ty được thành lập bởi João Gerdau – một người Đức nhập cư và con trai của ông ta là Hugo vào năm 1901. Là một doanh nghiệp gia đình thực sự, Gerdau được xây dựng dựa trên sự tôn trọng đối với nhân viên và khách hàng. Đây cũng là nhà tái chế hàng đầu ở Mỹ Latinh, phản ánh tầm quan trọng của trách nhiệm với môi trường trong đặc tính của nó. |

|

Tập đoàn Techint, một gã khổng lồ khác của ngành luyện thép Mỹ Latinh, được thành lập vào năm 1945 bởi kỹ sư người Ý, Agostino Rocca. Tập đoàn đã tham gia rất nhiều vào việc phát triển cơ sở hạ tầng công nghiệp của Argentina, bao gồm việc xây dựng đường ống dẫn khí đốt dài 1,600 km từ Comodoro Rivadavia đến Buenos Aires vào năm 1949. Ngày nay, Tenaris – một trong những công ty của tập đoàn – là công ty hàng đầu thế giới về sản xuất ống thép không mối nối, chủ yếu cho ngành công nghiệp dầu khí. Một công ty khác thuộc tập đoàn, Ternium, là công ty lớn trong các sản phẩm phẳng và dài ở Mỹ Latinh. |

Con rồng thép

Sản xuất thép luôn song hành với phát triển kinh tế. Đó là một thực tế có nhiều bằng chứng ở Trung Quốc, một trong những nền kinh tế năng động nhất thế giới. Mặc dù luyện thép ở Trung Quốc - cũng như ở Ấn Độ - có nguồn gốc cổ xưa, ngành công nghiệp này tương đối kém phát triển cho đến nửa sau của thế kỷ 20.

Sau khi nước Cộng hòa Nhân dân Trung Hoa được thành lập vào năm 1949, chính phủ đã thực hiện các bước để phát triển cơ sở hạ tầng công nghiệp bao gồm các nhà máy thép mới.

Tuy nhiên, ngành công nghiệp chỉ thực sự tiến bộ sau những cải cách kinh tế của những năm 1980. Những điều này đã mở ra thương mại nước ngoài, kích hoạt tăng trưởng kinh tế lớn và mở rộng quy mô luyện thép. Tính đến cuối năm 2011, Trung Quốc là nhà sản xuất thép lớn nhất thế giới, với sản lượng hơn 680 triệu tấn.

Phần lớn sản lượng này được dùng để hỗ trợ quá trình phát triển đô thị nhanh chóng của Trung Quốc. Các thành phố và cơ sở hạ tầng đang mở rộng và được hiện đại hóa với tốc độ đáng kinh ngạc. Trong nỗ lực làm cho đất nước tự túc về thép, Công ty Sắt và Thép Baoshan đã xây dựng một nhà máy thép hoàn toàn mới tại Baoshan gần cảng Thượng Hải vào năm 1978.

Cảnh quan thành phố hiện đại Bắc Kinh, Trung Quốc

Trung tâm Tài chính Thế giới đang được xây dựng, Thượng Hải, Trung Quốc (2008). Thiết kế, sử dụng khung giằng chéo, sử dụng vật liệu hiệu quả, vì nó làm giảm độ dày của tường chống cắt lõi ngoài và trọng lượng của thép kết cấu trong các tường trên chu vi

Vòng bi thép không gỉ

Nhiều nhà máy mới khác cũng được xây dựng và đến giữa những năm 2000, đã có hơn 4,000 công ty thép ở Trung Quốc sản xuất 350 triệu tấn. Tuy nhiên, điều này vẫn không đủ để đáp ứng nhu cầu và các công ty thép của Trung Quốc đã tiếp tục phát triển.

Năm 2011, công ty lớn nhất là Tập đoàn Hà Bắc. Công ty này đã sản xuất hơn 44 triệu tấn thép – khiến nó trở thành nhà sản xuất thép lớn thứ hai trên thế giới. Sắt và Thép Baoshan (nay là Baosteel), xếp sau với 43 triệu tấn, xếp hạng là nhà sản xuất thép lớn thứ ba thế giới. Công ty có một số nhà máy thép tiên tiến nhất trong ngành và chuyên cung cấp các sản phẩm thép công nghệ cao cho ngành ô tô, thiết bị điện gia dụng, vận chuyển và dầu khí.

Thép cho các cuộc thi đấu

Shougang (Capital Steel) là một trong những công ty nhà nước lâu đời nhất của Trung Quốc. Nhà máy Bắc Kinh của nó, được thành lập vào năm 1919, ban đầu được xây dựng ở ngoại ô thành phố nhưng sau đó đã bị nuốt chửng bởi sự phát triển đô thị. Năm 2005, như một phần trong nỗ lực to lớn nhằm trẻ hóa thành phố trước thềm Thế vận hội Olympic 2008, toàn bộ nhà máy đã được tái định vị cách đó 150 km đến một hòn đảo được xây dựng có mục đích nhất định ngoài khơi. Sân vận động quốc gia Bắc Kinh - còn được gọi là sân vận động Tổ chim - được xây dựng cho các cuộc thi đấu đã sử dụng 42,000 tấn thép, khiến nó trở thành công trình thép lớn nhất thế giới.

Vận chuyển quặng sắt ở một công trường khai thác

Một ngành công nghiệp trên đà chuyển động

Ngành thép đã chuyển trọng tâm sang các nền kinh tế mới nổi, vì những nền kinh tế này cần một lượng thép khổng lồ để đô thị hóa và công nghiệp hóa. Năm 1967, khi Hiệp hội Thép Thế giới lần đầu tiên ra đời với tên gọi Viện Sắt thép Quốc tế, Mỹ, các nước Tây Âu và Nhật Bản chiếm 61.9% sản lượng thép thế giới. Đến năm 2000, con số này đã giảm xuống còn 43.8%.

Xu hướng này tăng tốc vào những năm 2000, với sự trỗi dậy của Trung Quốc và từ năm 2011 trở đi với các nước mới nổi chiếm hơn 70% sản lượng và sử dụng thép – Trung Quốc hiện chiếm khoảng 45%. Sự thay đổi động lượng này có vẻ sẽ tiếp tục với các nền kinh tế đang phát triển khác, chẳng hạn như Ấn Độ và các quốc gia trong Hiệp hội các quốc gia Đông Nam Á (ASEAN) và Trung Đông và Bắc Phi (MENA).

Cảnh quan thành phố Jakarta, Indonesia

SỰ PHÁT TRIỂN HIỆN NAY VÀ TƯƠNG LAI CỦA NGÀNH THÉP

Thép bền vững

Thép có ở khắp mọi nơi trong cuộc sống hàng ngày của chúng ta, từ các tòa nhà và xe cộ cho đến hộp thiếc bảo quản thực phẩm một cách an toàn trong nhiều tháng hoặc nhiều năm. Nó là vật liệu kỹ thuật quan trọng nhất của thế giới. Tuy nhiên, sản xuất thép cực kỳ tốn năng lượng.

Tuy nhiên, một khi được sản xuất, thép có thể được sử dụng lại nhiều lần. Với tỷ lệ thu hồi toàn cầu hơn 70%, thép là vật liệu được tái chế nhiều nhất trên hành tinh. Hơn nữa, 97% sản phẩm phụ từ việc sản xuất thép cũng có thể được tái sử dụng. Ví dụ, xỉ từ các nhà máy thép thường được sử dụng để làm bê tông.

Nhờ cải tiến liên tục các quy trình luyện thép, giờ đây, năng lượng để sản xuất một tấn thép ít hơn 50% so với 30 năm về trước. Sử dụng ít năng lượng hơn có nghĩa là giải phóng ít khí nhà kính hơn, một yếu tố quan trọng trong việc chống biến đổi khí hậu. Thật vậy, xét trong toàn bộ vòng đời của nó, các sản phẩm thép có thể ít gây tác động đến môi trường hơn so với các sản phẩm làm từ vật liệu thay thế như nhôm hoặc nhựa.

Hơn nữa, thép cường độ cao tiên tiến ngày nay bền hơn và nhẹ hơn, do đó cần ít thép hơn để cung cấp độ nguyên khối của kết cấu tương tự. Một chiếc ô tô hoặc tàu chở hàng nhẹ hơn sẽ tiết kiệm nhiên liệu hơn, giảm lượng khí thải nhà kính.

Thép cũng có một vai trò quan trọng trong cơ sở hạ tầng đang phát triển của thế giới về năng lượng tái tạo. Các loại thép mới nhất đang tạo ra các tháp tua-bin gió cao hơn, bền hơn, có trọng lượng nhẹ hơn, tăng hiệu suất của chúng và giảm tới 50% lượng khí thải carbon liên quan đến việc xây dựng chúng. Hệ thống mái nhà mới kết hợp các tế bào quang điện với các tấm thép mạ kẽm. Các nhà sản xuất thép thậm chí đang hợp tác với ngành năng lượng mặt trời để nghiên cứu những cải tiến như tấm lợp phủ sơn có thể trực tiếp tạo ra điện.

Đồng thời, các nhà máy thép sạch hơn và an toàn hơn bao giờ hết. Cải thiện sức khỏe và an toàn là mục tiêu chính của ngành, trong đó các nhà sản xuất liên tục nỗ lực giảm tai nạn tại nơi làm việc. Kết quả là tỷ lệ thời gian tổn hao do chấn thương của ngành giảm một nửa giữa năm 2004 và năm 2009 – ngành hiện đang hướng tới một nơi làm việc không có chấn thương.

Hợp tác vì ô tô ‘xanh hơn’

Một chiếc ô tô hiện đại bao gồm khoảng 50-60% thép. Trong những năm qua, các nhà sản xuất thép và ngành công nghiệp ô tô đã hợp tác chặt chẽ để tạo ra những chiếc ô tô bền hơn, an toàn hơn và chống rỉ sét. Thép cường độ cao tiên tiến có thể giảm 2.2 tấn lượng khí thải nhà kính trong vòng đời của một chiếc xe năm chỗ thông thường. Và ngành công nghiệp đang nổ lực để đi xa hơn. Vào những năm 1990, chương trình Thân xe tự động bằng thép siêu nhẹ (ULSAB) đã chỉ ra các cách để đạt được mức giảm trọng lượng với thân xe đáp ứng hoặc vượt quá hiệu suất và khả năng chống hỏng hóc với chi phí thấp hơn. Một chương trình tương tự cho xe điện, FutureSteelVehicle (FSV), có kết quả được công bố vào năm 2011, cho thấy khả năng giảm tổng lượng khí thải trong vòng đời gần 70% so với phương tiện tiêu chuẩn hiện tại. Điều này đạt được nhờ 97% sử dụng Thép cường độ cao (HSS) và Thép cường độ cao tiên tiến (AHSS).

Thép sẽ như thế nào trong tương lai?

Thép đã đóng một vai trò hỗ trợ quan trọng trong suốt phần lớn lịch sử loài người. Nó là vật liệu của những công cụ được đánh giá cao nhất trong thời đại đồ sắt và là vũ khí đáng sợ nhất trong thời trung cổ. Nó là vật liệu thúc đẩy cuộc Cách mạng Công nghiệp và là nền tảng cho sự phát triển kinh tế của vô số quốc gia.

Nhưng thép không chỉ là vật liệu trong quá khứ của chúng ta. Nó sẽ đóng một vai trò quan trọng không kém trong tương lai của chúng ta.

Dân số thế giới ngày càng thành thị. Vào năm 2010, khoảng một nửa chúng ta sống ở các thị trấn hoặc thành phố. Đến năm 2050, nó sẽ vào khoảng 70%. Để xử lý sự di cư này, các thành phố đang mở rộng nhanh chóng để trở thành các siêu đô thị. Việc xây dựng những siêu đô thị này sẽ tiêu tốn rất nhiều vật liệu, đặc biệt là thép. Nhà ở và công trình xây dựng đã tiêu thụ 50% tổng lượng thép được sản xuất. Khi mật độ dân số đô thị tăng lên, nhu cầu về thép để xây dựng các tòa nhà chọc trời và cơ sở hạ tầng giao thông công cộng cũng tăng theo.

Nhu cầu năng lượng của các quốc gia mới nổi đòi hỏi phải tiếp tục thăm dò và sản xuất hydrocarbon từ các nguồn truyền thống và phi truyền thống (đá phiến) và từ các môi trường ngày càng khắt khe. Ngành thép đang cung cấp phần cứng cần thiết với các công nghệ thân thiện với môi trường.

Tấm năng lượng mặt trời, Albuquerque, New Mexico, Mỹ. Các đế thép được sử dụng để đảm bảo độ bền và độ an toàn của các tấm

Khu thương mại trung tâm Hồng Kông, Trung Quốc. Ngành thép đang cung cấp công nghệ sống còn cho các nền kinh tế mới nổi

Ở những nơi khác, những lo ngại về lượng khí thải carbon dioxide, biến đổi khí hậu và sự sẵn có của nhiên liệu hóa thạch đang thúc đẩy nhu cầu về các nguồn năng lượng tái tạo. Thép là vật liệu chính cho nhiều trong số này, bao gồm lưới điện năng lượng mặt trời, thủy triều và gió, và các đường ống dẫn nước, khí đốt và quản lý tài nguyên.

Được thúc đẩy bởi sự phát triển của năng lượng tái tạo, ngành thép đang nỗ lực gấp đôi để cải thiện tính bền vững. Những bước tiến lớn đã được thực hiện trong 25 năm qua. Cacbon là thành phần cơ bản của quy trình lò cao và hiện tại lượng khí thải cacbon đioxit là kết quả không thể tránh khỏi - không mong muốn - của quá trình luyện thép. Nhưng điều này sẽ luôn luôn như vậy? Ngành thép chi 12 tỷ euro mỗi năm để nghiên cứu các quy trình, sản phẩm và công nghệ đột phá mới – giảm lượng khí thải carbon dioxide là trọng tâm chính, không chỉ trong quy trình luyện thép mà còn bởi việc sử dụng thép như một giải pháp giúp giảm lượng khí thải trong các ứng dụng sản phẩm khác.

Chúng tôi vẫn chưa biết nghiên cứu này sẽ dẫn đến đâu, nhưng như đã từng xảy ra trong lịch sử, những cải tiến về thép sẽ luôn đóng một vai trò quan trọng trong việc giúp nhân loại đương đầu những thách thức trong tương lai.

Cùng chung tay cải tiến

Các nhà sản xuất thép trên toàn thế giới tiếp tục cải tiến các quy trình và tạo ra các loại thép mới cho các mục đích mới. Nhiều nhà luyện thép có tổ chức nghiên cứu và phát triển của riêng họ, nhưng quan hệ đối tác cũng là một dấu mốc tiêu chuẩn của sự cải tiến ngành thép. Ví dụ, POSCO và Siemens VAI cùng phát triển quy trình Finex, một giải pháp thay thế có chi phí thấp hơn, thân thiện với môi trường hơn so với các lò cao truyền thống để sản xuất gang lỏng. Sáng kiến FutureSteelVehicle trong toàn ngành nhằm mục đích đưa hơn 20 mác thép độ bền cao cải tiến mới có trọng lượng nhẹ hơn, rẻ hơn ra thị trường vào năm 2020. Có sự tham gia rộng rãi vào các chương trình giảm lượng khí thải CO2 như ULCOS ở Châu Âu, Course 50 ở Nhật Bản và AiSi CO2 Breakthrough Programme ở Bắc Mỹ. Và ngành công nghiệp đang ngày càng áp dụng cách tiếp cận vòng đời để tăng hiệu suất, tái sử dụng và tái chế ở mọi điểm trong vòng đời của sản phẩm từ khai thác nguyên liệu thô đến tái chế sản phẩm cuối cùng.

BẢNG THUẬT NGỮ CHUYÊN NGÀNH

Hợp kim - Một vật liệu có tính chất kim loại được cấu tạo từ hai chất trở lên, trong đó ít nhất một chất phải là kim loại.

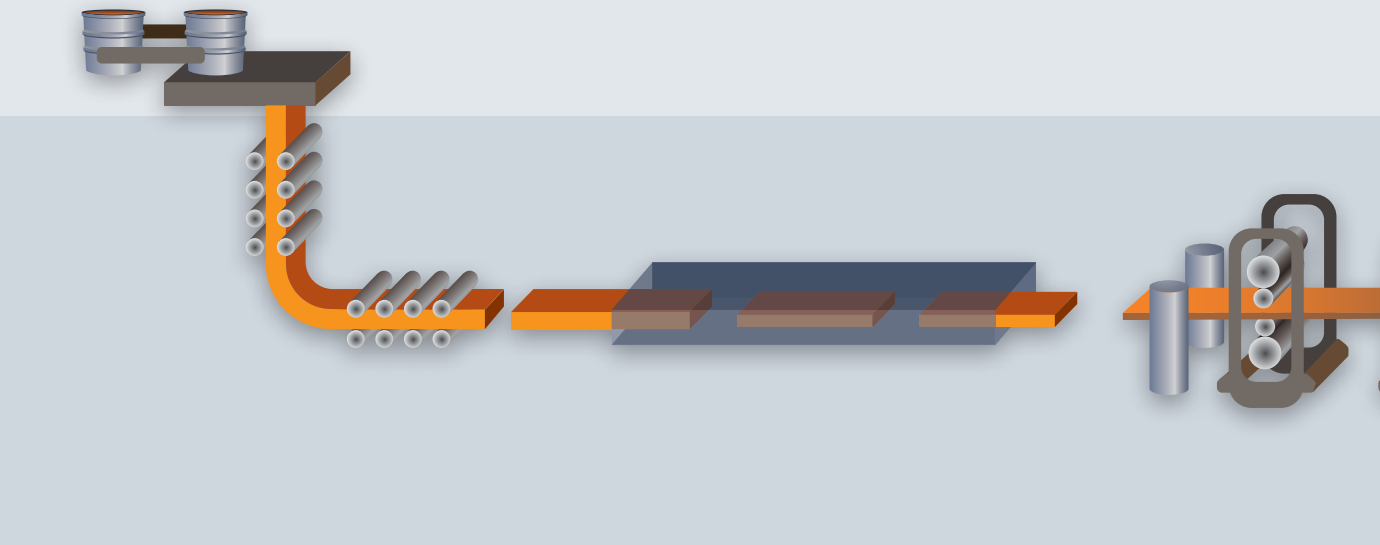

Luyện thép lò thổi oxy cơ bản - Luyện thép thông qua quá trình oxy hóa bằng cách thổi oxy qua một súng thổi phía trên hỗn hợp gang lỏng và thép phế.

Quy trình Bessemer - Một quy trình luyện thép bằng cách thổi không khí vào gang lỏng thông qua đáy lò thổi.

Lò cao - Lò dùng để nấu chảy sắt từ quặng sắt.

Thép carbon - Một loại thép mà nguyên tố hợp kim chính là cacbon.

Thấm cacbon - Tăng hàm lượng cacbon trong thép bằng cách khuếch tán cacbon vào bề mặt, cho phép xử lý nhiệt bề mặt trở thành một lớp cứng, chống mài mòn.

Vật đúc - Một vật được tạo thành bằng cách sử dụng khuôn đúc.

Quá trình xementit (Quá trình thấm cacbon) - Biến bề mặt của các thanh sắt rèn thành xementit, hoặc thép xementit, thép bằng cách nung các lớp sắt và than củi với nhau trong khoảng một tuần. Trong quá trình nung, cacbon từ than được hấp thụ vào bề mặt của các thanh sắt.

Mạ - Dùng một lớp bảo vệ bên ngoài vật liệu bằng các phương pháp khác nhau như mạ kẽm.

Quy trình sản xuất băng thép nhỏ gọn (CSP) 16 - Một quy trình liên tục giúp giảm đáng kể lưu trình sản xuất từ thép pha lỏng đến băng thép cán nóng thành phẩm.

Nồi nung - Một lò hình trụ nhỏ làm bằng đất sét nung trong đó thép xementit được nung để tạo ra thép tôi chất lượng cao.

Kiến trúc hệ vách lò - Một vách lò bên ngoài không chịu lực được gắn vào một kết cấu khung.

Lò hồ quang điện - Một lò nấu chảy thép phế sử dụng nhiệt do hồ quang điện công suất cao tạo ra. Trong quá trình nấu chảy, các nguyên liệu được thêm vào để đạt được thành phần hóa học chính xác và oxy được thổi vào lò để làm sạch thép.

Sản phẩm thép dẹt - Là loại thép cán thành phẩm giống như băng thép, thép tấm.

Mạ kẽm nhúng nóng - Một quy trình mà thép được bảo vệ chống ăn mòn lâu dài bằng cách phủ lên thép một lớp kẽm lỏng.

Thỏi - Một vật đúc khối bằng kim loại được đúc theo hình dạng cụ thể để thuận tiện cho quy trình xử lý tiếp theo.

Nhà máy tích hợp - Nhà máy quy mô lớn kết hợp các xưởng luyện gang và luyện thép, thường dựa trên lò thổi oxy cơ bản. Cũng có thể bao gồm các hệ thống biến đổi thép thành các sản phẩm thành phẩm.

In-line strip production (ISP) - ISP sản xuất thép cuộn cán nóng có khổ thép thành phẩm là 1mm và bắt nguồn từ nghiên cứu phát triển chung của Arvedi với nhà máy sản xuất thép ở Đức Mannesmann Demag vào cuối những năm 1980.

Sản phẩm thép dài – một loại sản phẩm thép cán thành phẩm như thép ray và thép thanh

Nhà máy nhỏ - Nhà máy luyện thép quy mô nhỏ dựa trên lò hồ quang điện, sản xuất loại thép mới từ phần lớn thép phế. Cũng có thể bao gồm các nhà xưởng sản xuất thép thành phẩm.

Quy trình lò Martin - Luyện thép bằng cách sử dụng lò Martin (còn được gọi là lò phản xạ), có đáy lò nông và nắp lò giúp loại bỏ tạp chất khỏi sắt lỏng.

Tẩy gỉ - Dùng hóa chất tẩy gỉ trên thép thành phẩm.

Gang thỏi - Gang được nấu chảy ở công đoạn trước khi thành vật đúc

Quy trình khuấy luyện Puddling - Một phương pháp liên quan đến khuấy trộn gang lỏng, khuấy gang lỏng với không khí để tạo ra gang rèn.

Sự cứng hóa tôi (sự tôi trong chất lỏng) - Làm cứng kim loại bằng cách nhúng nhanh kim loại đó vào chất lỏng.

Thanh thép tròn – thanh cốt thép

Lò có buồng hoàn nhiệt - Lò kết hợp với buồng hoàn nhiệt trong đó khí đốt được sử dụng làm nhiên liệu và không khí được đốt nóng để hỗ trợ quá trình cháy.

Lò phản xạ - Một lò trong đó ngọn lửa và khí đi qua phần trên của đáy lò khép kín, nhiệt được phản xạ xuống vật liệu ở đáy lò.

Cán thô – Công đoạn đầu tiên trong quá trình giảm độ dày phôi thép tấm.

Gỉ - Lớp gỉ lớn hình thành trên bề mặt thép khi thép được giữ nóng trong quá trình cán, rèn, v.v.

Dòng đúc - Chiều dài liên tục của thép được sản xuất trong nhà máy, trước khi cắt và/hoặc tạo hình thành các sản phẩm thành phẩm hoặc bán thành phẩm.

Thép xây dựng - Thép được tạo hình dùng trong xây dựng.

Hàn - Nối hai phần kim loại lại với nhau bằng cách dùng nhiệt hoặc áp lực để làm mềm vật liệu.

Thép Wootz - Một dạng thép lò nồi chất lượng cao ban đầu được cho là đã được phát triển ở Ấn Độ vào khoảng năm 300 trước Công nguyên.

Sắt rèn - Sắt có hàm lượng carbon thấp đủ cứng và dễ rèn để rèn và hàn.

-Hết-